Контроль оборудования, работающего под давлением, является важной составляющей промышленной безопасности.

От точности расчетов и качества материалов напрямую зависит безопасность производства и жизни людей.

Ошибки в конструкции или скрытые дефекты могут привести к разгерметизации, аварийной остановке и даже техногенным катастрофам. Именно поэтому испытания на избыточное давление являются ключевым этапом перед вводом оборудования в эксплуатацию и в процессе его работы.

Испытание на избыточное давление относится к неразрушающим методам контроля, то есть проверка проводится без нарушения целостности объекта. Оно позволяет выявить слабые места конструкции, оценить способность оборудования выдерживать рабочее давление и снизить риск аварийных ситуаций.

Что такое испытание на плотность избыточным давлением и где оно применяется

Испытание на плотность избыточным давлением используют для оценки надежности устройств, функционирующих под внутренним давлением. Цель процедуры — подтвердить прочность, герметичность и устойчивость конструкции к воздействию высоких нагрузок.

Процедура актуальна для многих отраслей:

-

нефтегазовая сфера — резервуары, трубопроводы, насосные системы;

-

химическое производство — аппараты и сосуды для реакций под давлением;

-

энергетика — котлы, турбины, теплообменники;

-

и других отраслях с повышенными требованиями к безопасности.

Регулярные испытания помогают выявлять утечки, деформации, микротрещины и другие дефекты, предотвращая аварийные ситуации и разрушение оборудования.

Оборудование и объекты, подлежащие проверке на герметичность

Проверке на герметичность подлежит широкий спектр приборов, эксплуатация которых связана с внутренним давлением. В этот перечень входят:

-

Сосуды и емкости: резервуары, цистерны, баллоны для хранения и транспортировки жидкостей и газов.

-

Котлы: паровые и водогрейные установки с огневым обогревом.

-

Трубопроводные системы: магистрали для транспортировки жидкостей, газов и паров.

-

Трубопроводная арматура: клапаны, задвижки, краны и другие запорные устройства.

-

Специализированное оборудование: барокамеры, комплектующие и детали, рассчитанные на давление выше атмосферного.

-

Трубы: насосные, обсадные, компрессорные трубы, используемые в нефтегазовой отрасли.

Значительная часть представленной продукции должна пройти процедуру подтверждения ее соответствия нормам Таможенного союза 032, устанавливающим критерии безопасности при эксплуатации. Оборудование распределяется по четырем группам риска (от первой до четвертой), исходя из характеристик, включая объем, условный проход и предельное рабочее давление. Данная группировка влияет на способ подтверждения соответствия – декларирование применяется к изделиям 1-й и 2-й групп, тогда как оборудование 3-й и 4-й категории требует обязательной сертификации.

Нормативные документы

Нормативная база испытаний на избыточную компрессию включает национальные, международные и отраслевые стандарты. В России применяются:

-

СНиП 3.05.04 — строительные нормы для систем отопления, вентиляции и кондиционирования;

-

ПБ 03-585-03 — правила эксплуатации сосудов под давлением;

-

ГОСТ 3845 — методы определения механических свойств металлов;

-

ГОСТ 2405 — стандарты применения манометров;

-

СП 40-102-2000 — требования к гидравлическим тестам трубопроводов;

-

ГОСТ 31385-2016 (актуализирован версия 2023 года) — для вертикальных стальных резервуаров.

Система технического регулирования также предусматривает разработку сопроводительной документации:

-

обоснование безопасности (ОБ) — включает оценку рисков эксплуатации, составляется в соответствии с ГОСТ 33855-2016;

-

технологический регламент — описывает режим производства и порядок технических операций, основан на законе № 116-ФЗ;

-

паспорт изделия — эксплуатационный документ, подтверждающий безопасность, оформляется по ГОСТам;

-

руководство по эксплуатации — составляется по ГОСТ Р 2.601-2019 и содержит правила применения, ремонта и обслуживания;

-

расчет на прочность — обязательный документ, регламентируемый ГОСТ 34233.1-2017.

Для предприятий, работающих на международном рынке, дополнительно применяются стандарты ASME, EN 13480. Конкретная методика (гидравлическая или пневматическая) выбирается на основе указаний этих документов с учетом специфики проверяемого объекта.

Выбор метода испытаний

Выбор испытательной среды зависит от материала объекта, условий эксплуатации и требований нормативного документа:

-

Гидравлический метод (вода или инертные жидкости). Наиболее безопасный способ, так как вода практически несжимаема и при разрыве накопления энергии не происходит. Применяется для большинства сосудов и трубопроводов. В условиях отрицательных температур воду заменяют незамерзающими жидкостями или маслами.

-

Пневматический метод (сжатый воздух или инертные газы, например, азот). Используется, когда применение воды недопустимо (например, для систем, которые в эксплуатации не контактируют с влагой). Этот метод требует повышенных мер безопасности из-за высокого потенциала энергии сжатого газа.

Для испытательных жидкостей и газов выбираются только безопасные и химически нейтральные вещества, чтобы исключить риск повреждения конструкции.

ТР ТС 032 предусматривает также проверку оборудования на устойчивость к опасным факторам: вибрациям, коррозии, старению, воспламенению, выходу из строя защитных устройств, аварийным ситуациям и колебаниям параметров рабочей среды.

Этапы проведения испытания

Испытание на избыточное давление выполняется поэтапно:

-

Подготовка — анализ документации, внешний осмотр объекта, подготовка средств измерения.

-

Создание нагрузки — повышение внутреннего напряжения до расчетного значения.

-

Контроль — удержание показателя в течение установленного времени с фиксацией изменений.

-

Анализ — оценка состояния объекта, выявление отклонений или повреждений.

-

Оформление результатов — составление протокола испытаний и подписание его ответственными специалистами.

Процесс требует строгого соблюдения мер безопасности и квалификации персонала.

Средства измерения и типы используемых газов или жидкостей

Для фиксации параметров применяются манометры, датчики давления и системы автоматического мониторинга. Эти приборы позволяют вести наблюдение за состоянием объекта в режиме реального времени.

Рабочие среды подбираются с учетом назначения испытания:

-

вода — наиболее распространенный вариант для гидравлических тестов;

-

воздух и азот — используются при пневматических проверках;

-

масла и антифризы — применяются в случаях, когда требуется защита от коррозии или воздействия низких температур.

Выбор жидкости или газа определяется особенностями оборудования, условиями эксплуатации и уровнем риска.

Содержание протокола испытания

Протокол фиксирует результаты проверки и подтверждает соответствие объекта требованиям безопасности. Он содержит:

-

Основные реквизиты: дату, место проведения, наименование организации-исполнителя и заказчика.

-

Полную идентификацию проверяемого объекта (наименование, заводской номер, технические характеристики).

-

Ссылку на нормативный документ (например, ТР ТС 032/2013 или ГОСТ), в соответствии с которым проводились испытания.

-

Данные о применяемом оборудовании и средствах измерения (типы манометров, датчиков).

-

Ключевые параметры проверок: величину пробного и рабочей компрессии, время выдержки.

-

Результаты осмотра и замера давления, запись об отсутствии или наличии дефектов.

-

Однозначное заключение о пригодности оборудования к дальнейшей эксплуатации.

-

Подписи ответственных лиц, проводивших проверку.

Перед выпуском оборудования производитель готовит пакет технической документации. Протокол лабораторных испытаний — его неотъемлемая часть. Вместе с расчетами на прочность, паспортом и руководством по эксплуатации документ подтверждает соответствие стандартам.

Комплексная поддержка и услуги РТУ24

Пройти испытания и оформить всю необходимую документацию легко и надежно помогут специалисты портала «РТУ24». Мы сопровождаем клиентов на каждом этапе, обеспечивая полный контроль процесса:

-

Разрабатываем и согласовываем технические регламенты под конкретное оборудование.

-

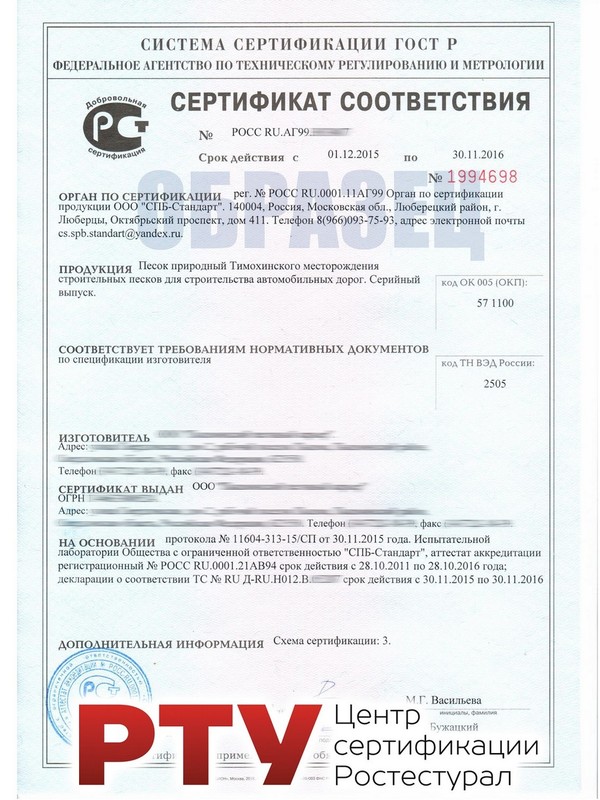

Оформляем свидетельства и сертификаты соответствия, подтверждающие законность и безопасность эксплуатации.

-

Предоставляем удостоверения пожарной безопасности и другие официальные документы.

-

Готовим профессиональные заключения, инструкции и пояснительные записки по безопасности.

-

Проводим расчеты на прочность и проверку устойчивости конструкции.

-

Сопровождаем аттестацию по международным стандартам ISO, чтобы ваше оборудование соответствовало мировым требованиям.

С нами вы экономите время, снижаете риски и получаете гарантию того, что техника полностью безопасна и готова к эксплуатации. Есть вопросы? Оставьте заявку. Наш менеджер скоро вам перезвонит.